2024年,香港科技大學(xué)范智勇教授團(tuán)隊(duì)開發(fā)了一種獨(dú)特的針孔復(fù)眼(PHCE)系統(tǒng),該系統(tǒng)集成了3D打印的蜂窩狀光學(xué)結(jié)構(gòu)和半球形的全固態(tài)高密度鈣鈦礦納米線(PNA)光電探測(cè)器陣列。這種無(wú)透鏡的針孔結(jié)構(gòu)(PHA)可以根據(jù)底層圖像傳感器的需求,設(shè)計(jì)制備出任意布局。該團(tuán)隊(duì)通過(guò)對(duì)比光學(xué)模擬和成像結(jié)果驗(yàn)證了該視覺(jué)系統(tǒng)的關(guān)鍵特性和功能,包括超寬視場(chǎng)、精準(zhǔn)的目標(biāo)定位和運(yùn)動(dòng)跟蹤能力。該團(tuán)隊(duì)進(jìn)一步演示了PHCE系統(tǒng)在無(wú)人機(jī)上的功能集成,使其能夠跟蹤地面上的四足機(jī)器人。這種獨(dú)特的空中-地面協(xié)作機(jī)器人互動(dòng)展示了PHCE系統(tǒng)在未來(lái)多機(jī)器人協(xié)作和機(jī)器人群技術(shù)開發(fā)中的潛在應(yīng)用前景。

相關(guān)工作以“An ultrawide field-of-view pinhole compound eye using hemispherical nanowire array for robot vision”為題發(fā)表于國(guó)際頂級(jí)學(xué)術(shù)期刊《Science Robotics》,并當(dāng)選當(dāng)月封面文章。香港科技大學(xué)電子與計(jì)算機(jī)工程系博士后周宇、孫梽博和博士研究生丁宇宬為文章共同第一作者,香港科技大學(xué)電子與計(jì)算機(jī)工程系講席教授范智勇為文章通訊作者。該工作得到了香港研究資助局項(xiàng)目、粵港澳聯(lián)合實(shí)驗(yàn)室項(xiàng)目、科學(xué)探索獎(jiǎng)以及中銀香港科技創(chuàng)新獎(jiǎng)的大力支持。

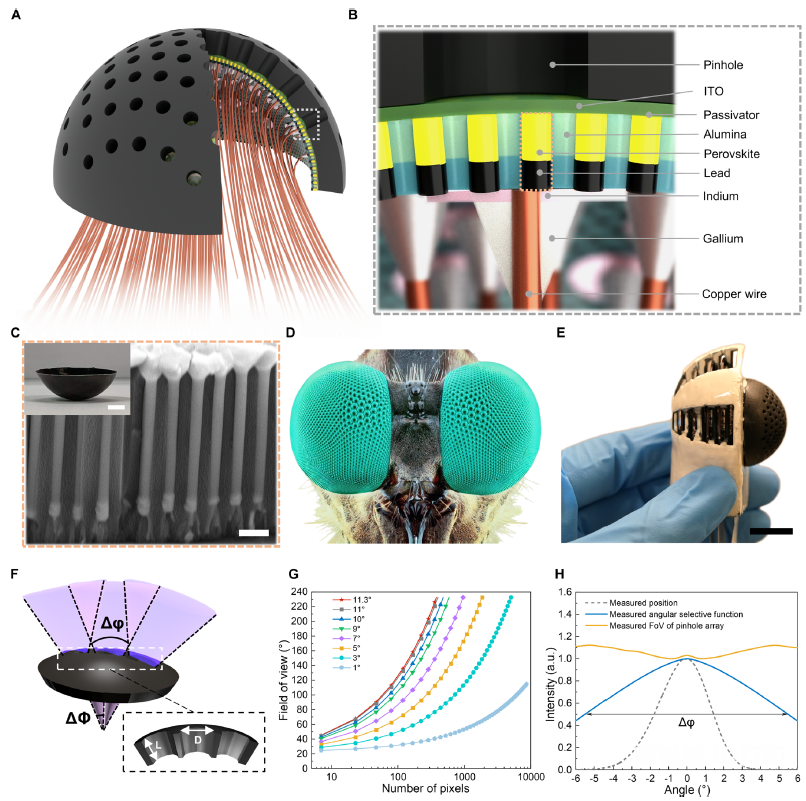

圖1. PHCE及其集成組件的示意圖和圖像。(A)PHCE整體結(jié)構(gòu)示意圖。(B)PHCE系統(tǒng)的剖視圖。(C)半球形多孔氧化鋁膜中鈣鈦礦納米線的橫截面電鏡圖像和宏觀照片。(D)強(qiáng)盜蠅眼的宏觀照片。(E)安裝在印刷電路板上的PHCE系統(tǒng)的側(cè)視照片。(F)相鄰針孔單元的橫截面示意圖。(G) 不同小眼間角下針孔像素?cái)?shù)量與整體視場(chǎng)角的相對(duì)關(guān)系。(H)單個(gè)針孔和針孔陣列角度依賴的歸一化強(qiáng)度分布。

要點(diǎn):研究者受到昆蟲(例如強(qiáng)盜蠅)復(fù)眼獨(dú)特幾何結(jié)構(gòu)的啟發(fā),設(shè)計(jì)了蜂窩狀的針孔陣列,通過(guò)光學(xué)計(jì)算和模擬仿真優(yōu)化了有限像素?cái)?shù)下的接受角Δφ、小眼間角ΔΦ,確定了對(duì)應(yīng)針孔的最佳長(zhǎng)度直徑比,可以消除相鄰小眼之間的盲區(qū)并減少光效率損失。研究者使用摩方精密面投影微立體(PμSL)光刻3D打印技術(shù)(nanoArch? P140,精度:10 μm)制備了對(duì)應(yīng)幾何參數(shù)的針孔陣列,并與半球殼的凸面共形,原料為光敏樹脂。由于高打印自由度和簡(jiǎn)化的結(jié)構(gòu),上述針孔陣列的參數(shù)可以很好地設(shè)計(jì)和協(xié)調(diào),以滿足對(duì)應(yīng)圖像傳感器的需求。

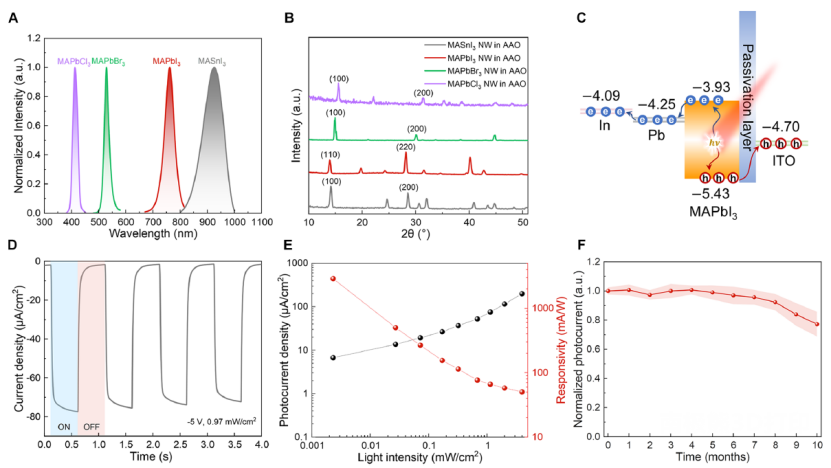

要點(diǎn):鈣鈦礦納米線是在氧化鋁納米通道內(nèi)以鉛納米線作為前驅(qū)體之一生長(zhǎng)的,未完全消耗的鉛與鈣鈦礦形成接觸,在除去基底后,通過(guò)熱蒸鍍的方式制備凹球面的銦電極,研究者使用PμSL 3D打印技術(shù)制備了與半球殼凹面共形的掩膜版。氧化鋁多孔結(jié)構(gòu)為鈣鈦礦材料提供了天然的封裝,提高了器件的工作性能。通過(guò)調(diào)節(jié)鈣鈦礦中的鹵素和金屬元素,PNA光電探測(cè)器感測(cè)區(qū)域可以從可見(jiàn)拓展到近紅外。在弱光下,探測(cè)器的響應(yīng)度可達(dá)到2.9 A/W,隨著光照強(qiáng)度的增加,光電流增加而響應(yīng)度減小。此外,未封裝的器件在常規(guī)環(huán)境中存放 10 個(gè)月后,仍保持超過(guò)80%的原始光電流數(shù)值。

原文鏈接:

https://doi.org/10.1126/scirobotics.adi8666

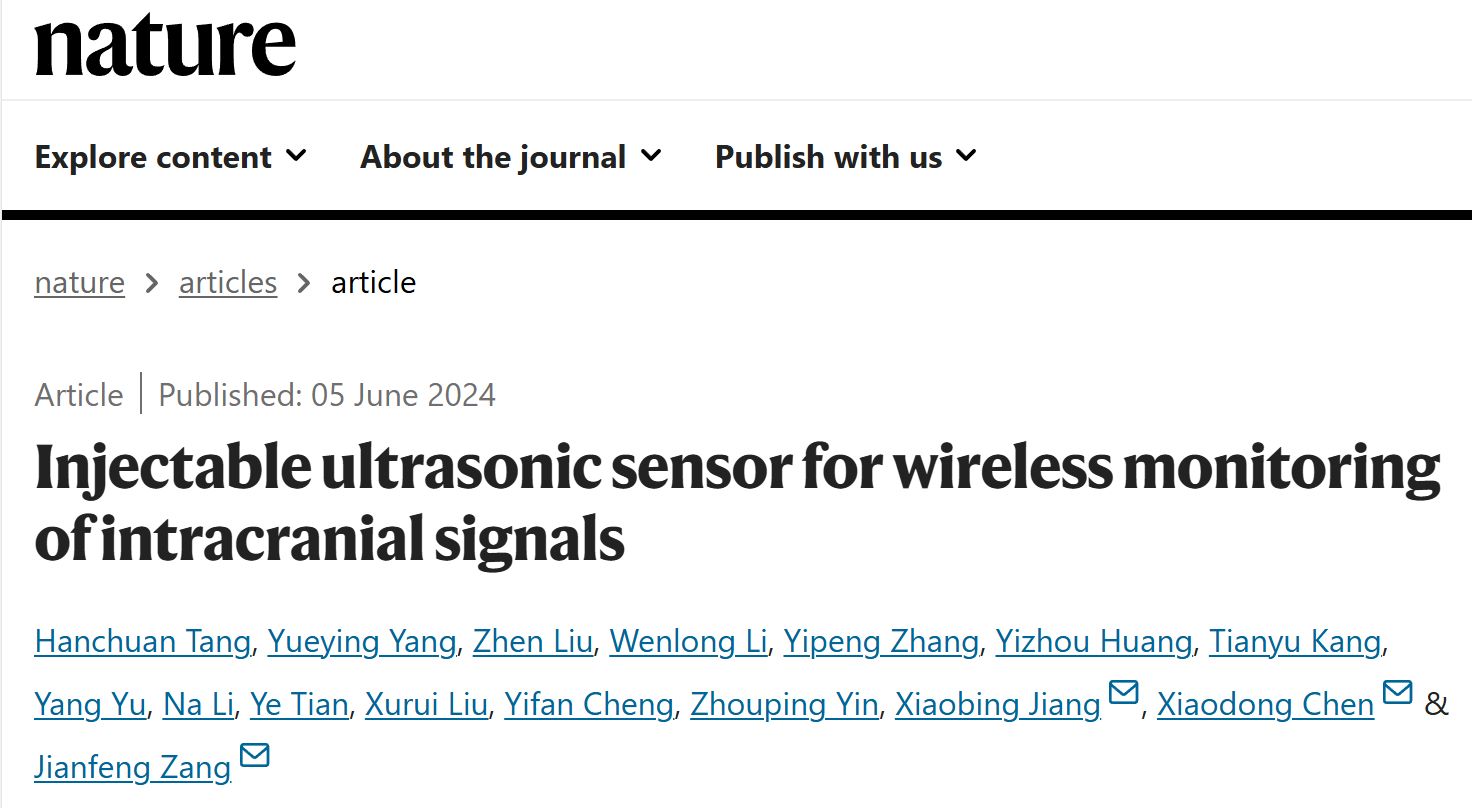

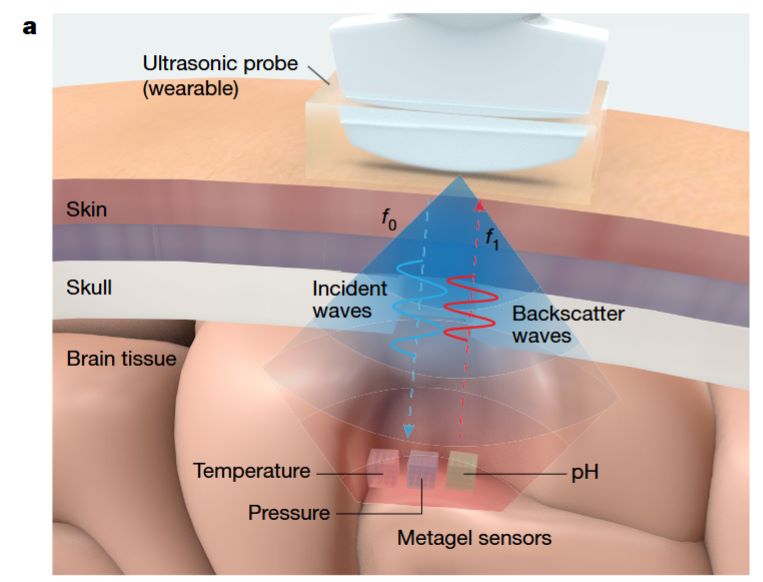

《Nature》:可注射超聲傳感器用于顱內(nèi)生理信號(hào)監(jiān)測(cè)

2024年6月,華中科技大學(xué)臧劍鋒教授、姜曉兵教授以及新加坡南洋理工大學(xué)陳曉東教授團(tuán)隊(duì)攜手合作,研發(fā)出一種創(chuàng)新型可注射超聲凝膠傳感器,有望克服傳統(tǒng)有線傳感器存在的感染風(fēng)險(xiǎn)和術(shù)后并發(fā)癥等問(wèn)題,同時(shí)避免現(xiàn)有無(wú)線電子傳感器體積過(guò)大、無(wú)法體內(nèi)降解等臨床應(yīng)用挑戰(zhàn)。相關(guān)研究成果以"Injectable ultrasonic sensor for wireless monitoring of intracranial signals"為題在線發(fā)表于《Nature》雜志。

"Injectable ultrasonic sensor for wireless monitoring of intracranial signals"

研究背景:

當(dāng)前,臨床上監(jiān)測(cè)顱內(nèi)壓等關(guān)鍵生理指標(biāo)的技術(shù),通常需要通過(guò)外科手術(shù)將有線傳感器植入患者顱內(nèi)。這種方法存在一定風(fēng)險(xiǎn),如術(shù)后感染和并發(fā)癥等。盡管現(xiàn)有的無(wú)線電子傳感器能夠在一定程度上降低這些風(fēng)險(xiǎn),但由于它們的體積較大(例如,傳統(tǒng)電子元件的截面積往往超過(guò)1平方厘米),因此不適合通過(guò)微創(chuàng)注射方式植入。此外,由于無(wú)線電子傳感器不能在體內(nèi)自然降解,患者還需要進(jìn)行二次手術(shù)來(lái)移除它們。

可注射、可降解的超凝膠超聲傳感器設(shè)計(jì)原理--基于超聲反射的超凝膠無(wú)線顱內(nèi)生理傳感器示意圖。

研究?jī)?nèi)容:

研究團(tuán)隊(duì)設(shè)計(jì)并制造了一種新型傳感器結(jié)構(gòu),名為"超聲超凝膠",是由雙網(wǎng)絡(luò)交聯(lián)的水凝膠基質(zhì)和內(nèi)部周期性排列的空氣孔道組成,體積僅為2×2×2mm3。這種可注射傳感器是研究團(tuán)隊(duì)采用摩方精密面投影微立體光刻(PμSL)3D打印技術(shù)(nanoArch? S140,精度:10 μm)加工模具后,經(jīng)水凝膠翻模制備而成。經(jīng)過(guò)計(jì)算機(jī)模擬結(jié)構(gòu)優(yōu)化,該特殊結(jié)構(gòu)在8-10MHz頻段具有聲學(xué)帶隙,對(duì)入射超聲波有很強(qiáng)的反射能力。凝膠材料均采用生物相容性且可降解材料制成,注射入體約1個(gè)月后可自然降解,無(wú)需再次開顱取出。

在大鼠和豬的動(dòng)物實(shí)驗(yàn)中,這一凝膠傳感系統(tǒng)展現(xiàn)出媲美商用有線臨床設(shè)備的檢測(cè)精度,且在耗能、無(wú)熱效應(yīng)等方面表現(xiàn)出極大優(yōu)勢(shì)。值得一提的是,在實(shí)驗(yàn)豬體內(nèi),它甚至能檢測(cè)到微小的呼吸引起的顱內(nèi)壓力細(xì)微波動(dòng)(約1 mmHg),而同步植入的有線壓力傳感器則無(wú)法監(jiān)測(cè)到如此精細(xì)的變化。

原文鏈接:https://doi.org/10.1038/s41586-024-07334-y

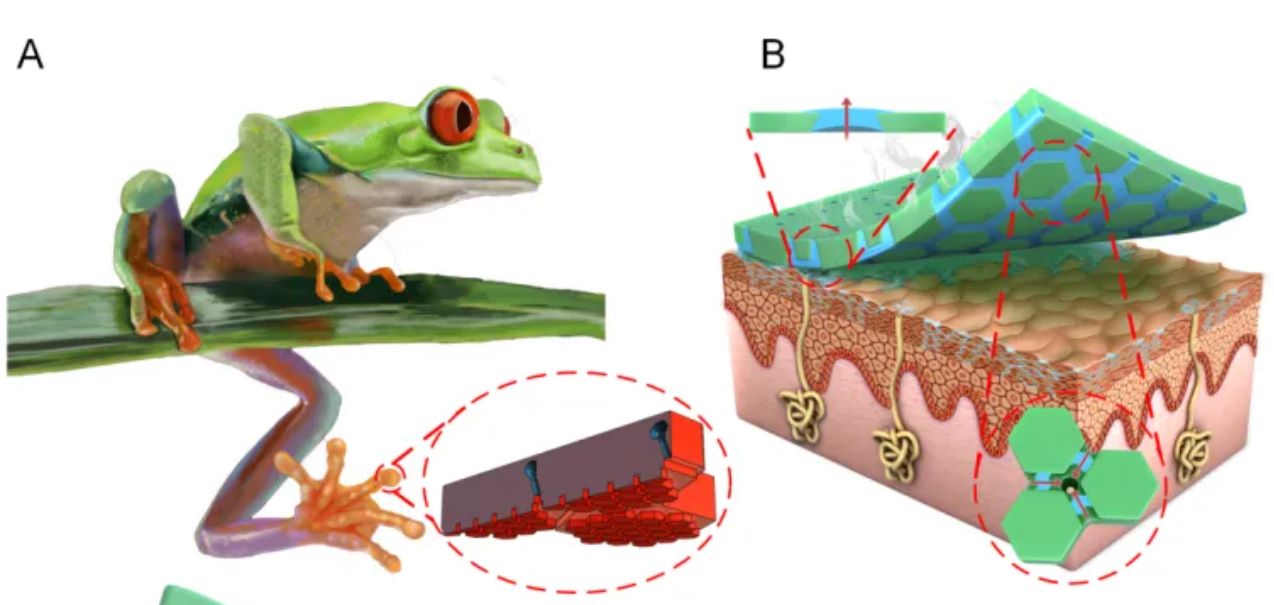

《Adv.Mater》:具有高透水透氣性、穩(wěn)定黏附和長(zhǎng)時(shí)間耐用性的仿樹蛙腳蹼的可穿戴柔性電極

2024年6月,西安交通大學(xué)邵金友、田洪淼團(tuán)隊(duì)提出了一種仿樹蛙腳蹼的非侵入式柔性可穿戴電極,用于生理電信號(hào)的長(zhǎng)時(shí)間連續(xù)監(jiān)測(cè)。該柔性電極是使用摩方精密nanoArch? S130(精度:2μm)高精度3D打印設(shè)備加工模具后使用導(dǎo)電復(fù)合材料翻模制備而成。相關(guān)研究成果以“Treefrog-Inspired Flexible Electrode with High Permeability, Stable Adhesion, and Robust Durability”發(fā)表在《Advanced Materials》上。

研究背景

近年來(lái),隨著生理電信號(hào)在輔助醫(yī)療、科學(xué)訓(xùn)練及神經(jīng)科學(xué)研究等的領(lǐng)域的不斷深入和廣泛應(yīng)用,可穿戴柔性電極成為了眾多學(xué)者的研究焦點(diǎn)。非侵入式柔性電極能夠?qū)⑷梭w內(nèi)部的離子電信號(hào)轉(zhuǎn)換為電子元器件可讀取的電子信號(hào),成為了連接這兩者的橋梁。然而如何實(shí)現(xiàn)高質(zhì)量信號(hào)的采集、實(shí)現(xiàn)不同皮膚狀態(tài)下的長(zhǎng)時(shí)間穩(wěn)定粘附及提高長(zhǎng)時(shí)間穿戴舒適性,是阻礙柔性電極應(yīng)用的研究難點(diǎn)。盡管已有研究團(tuán)隊(duì)提出了許多能提高粘附力與增加透氣性的結(jié)構(gòu),但仍舊難以實(shí)現(xiàn)穩(wěn)定粘附性、低界面阻抗和高透氣性的有機(jī)統(tǒng)一。因此,開發(fā)一款兼具高透水透氣性和粘附穩(wěn)定性的柔性電極十分必要。

設(shè)計(jì)靈感來(lái)源及結(jié)構(gòu)展示——仿生靈感來(lái)源&電極結(jié)構(gòu)示意

研究?jī)?nèi)容

研究人員設(shè)計(jì)了一種兼具高透水透氣性、穩(wěn)定粘附性及長(zhǎng)時(shí)間耐用性的柔性可穿戴電極。在設(shè)計(jì)完成電極的微觀結(jié)構(gòu)之后,研究團(tuán)隊(duì)采用摩方精密面投影微立體光刻(PμSL)技術(shù)加工了具有良好一致性的樹脂模具,并通過(guò)模塑工藝制造出了仿生電極和只含有錐孔的電極(對(duì)比組)。仿生電極相較于對(duì)比組的干/濕粘附力提升了2.79/13.16倍,實(shí)現(xiàn)了在干/濕環(huán)境下的穩(wěn)定附著。

研究團(tuán)隊(duì)還測(cè)試了該仿生電極的正向和逆向水蒸氣透過(guò)率,該電極的正向/逆向水蒸氣透過(guò)率相較于棉織物提升了近12/6倍,實(shí)現(xiàn)了較好的透氣性能。最后,研究團(tuán)隊(duì)采集了多種生理電信號(hào),并對(duì)其進(jìn)行了分析。相較于已報(bào)道文獻(xiàn),本文所提出的仿生電極在機(jī)械性能、電學(xué)性能及電極性能方面表現(xiàn)出優(yōu)異的均衡性能。

原文鏈接:https://doi.org/10.1002/adma.202404761

《Additive Manufacturing》:通過(guò)模塊化設(shè)計(jì)的擠出頭調(diào)控纖維內(nèi)部周期性結(jié)構(gòu)

2024年6月,來(lái)自西湖大學(xué)工學(xué)院周南嘉團(tuán)隊(duì)提出了一種模塊化策略設(shè)計(jì)擠出頭,利用多材料直寫工藝擠出具有可調(diào)控周期性結(jié)構(gòu)的纖維,并用來(lái)制造具有空間可編程周期性結(jié)構(gòu)的 3D 物體。研究成果以“Multimaterial extrusion of programmable periodic filament structures via modularly designed extruder heads”為題發(fā)表在學(xué)術(shù)期刊《Additive Manufacturing》上。

Multimaterial extrusion of programmable periodic filament structures via modularly designed extruder heads

研究背景

直接墨水書寫 (DIW) 是一種被廣泛使用的多材料擠出加工方法,在成本效益與材料兼容性等方面具有較大優(yōu)勢(shì)。為了擴(kuò)展擠出過(guò)程中多種材料的可編程性,微流體擠出頭設(shè)計(jì)已被用于創(chuàng)建多功能纖維結(jié)構(gòu)。然而,由于高分辨率微流道的設(shè)計(jì)和制造的復(fù)雜性,目前擠出頭的結(jié)構(gòu)選擇仍然有限。

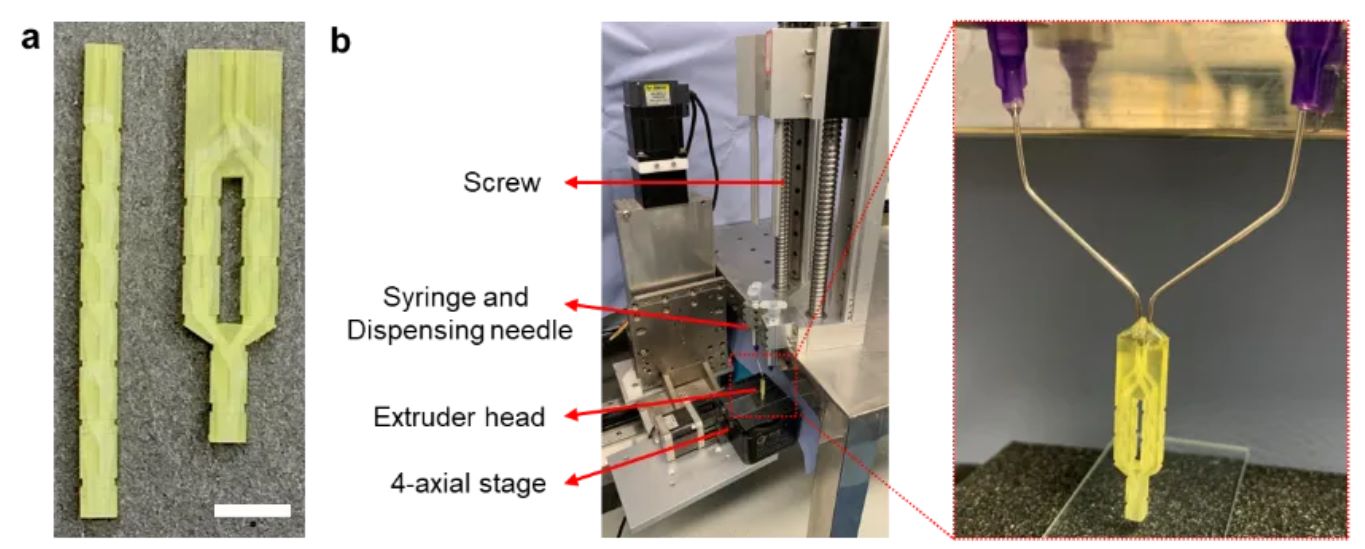

(a):串聯(lián)(左)和串并聯(lián)擠出頭(右)的照片。(b):定制的四軸打印平臺(tái)(左)和在3D打印設(shè)備中組裝的擠出頭(右)。比例尺,5 mm (a)。

研究?jī)?nèi)容

西湖大學(xué)工學(xué)院周南嘉團(tuán)隊(duì)提出了一種模塊化策略設(shè)計(jì)擠出頭,利用多材料直寫工藝擠出具有可調(diào)控周期性結(jié)構(gòu)的纖維,并用來(lái)制造具有空間可編程周期性結(jié)構(gòu)的 3D 物體。不同功能的模塊可以通過(guò)串聯(lián),并聯(lián),串并聯(lián)等不同的方式進(jìn)行連接組裝,用來(lái)制備具有層狀結(jié)構(gòu)和棋盤結(jié)構(gòu)的多材料纖維。纖維內(nèi)部的周期性結(jié)構(gòu)可以通過(guò)調(diào)節(jié)工藝參數(shù),模塊的種類數(shù)量和尺寸進(jìn)行控制。通過(guò)模塊化平臺(tái)策略,極大的簡(jiǎn)化了擠出頭設(shè)計(jì)的難度,提高了具有周期性結(jié)構(gòu)纖維的加工效率。該擠出頭是利用摩方精密nanoArch? P140和S140 高精度DLP 3D打印設(shè)備(精度:10μm)一體化成型制造而成。

原文鏈接:https://doi.org/10.1016/j.addma.2024.104234

微納級(jí)3D打印發(fā)展

微納級(jí)3D打印是一種高精度的制造技術(shù),利用高精度的材料成型技術(shù),結(jié)合計(jì)算機(jī)輔助設(shè)計(jì)和數(shù)字化模型,可以實(shí)現(xiàn)微小物體和微結(jié)構(gòu)的精確打印,被廣泛應(yīng)用于微電子、微機(jī)械、微光學(xué)等領(lǐng)域。微納級(jí)3D打印也是目前全球先進(jìn)制造熱點(diǎn)之一,因?yàn)殡S著光學(xué)、醫(yī)療、電子等應(yīng)用領(lǐng)域的器件微型化、功能化和集成化的發(fā)展趨勢(shì),越來(lái)越多的器件的核心設(shè)計(jì)都依賴于3D復(fù)雜微納結(jié)構(gòu)。

目前能實(shí)現(xiàn)納米級(jí)制造(加工),并已經(jīng)商業(yè)化或正在商業(yè)化技術(shù)路徑的大類包括深紫外光刻、納米壓印、電子束加工(電能最終轉(zhuǎn)化為熱能)、離子束加工(電能轉(zhuǎn)化為動(dòng)能,離子刻蝕、離子鍍膜和離子注入。微納 3D 打印這一大類別的技術(shù)在復(fù)雜3D微納結(jié)構(gòu)、高深寬比微納結(jié)構(gòu)以及復(fù)合材料3D微納結(jié)構(gòu)制造方面都具有很大的潛能和突出優(yōu)勢(shì),而且還具有設(shè)備簡(jiǎn)單、效率高、用材廣泛、無(wú)需掩模或模具直接成型等優(yōu)點(diǎn)。