當全球制造業陷入“精度與效率”的博弈困局時,微納3D打印技術正成為撬動科研與工業研發效率的支點。摩方精密憑借創新的面投影微立體光刻(PμSL)技術,以2微米級精度、跨尺度制造能力和材料生態體系建設,幫助科研機構突破實驗瓶頸,助力工業企業縮短研發周期。從藥物篩選到5G通信濾波器,從仿生機器人到半導體封裝,這項技術正在重塑“從實驗室到量產”的創新范式。

技術破局:重新定義研發效率的三大核心能力

1. 2微米級精度:讓微觀世界“觸手可及”

摩方精密的PμSL技術通過高精度光學引擎與智能曝光控制,率先實現2微米級打印精度(相當于頭發絲的1/40)。這種精度使科研人員能夠直接制造傳統加工工藝無法實現的復雜結構,如微型傳感器、仿生血管網絡,快速縮短研發周期。

2. 跨尺度制造:破解“大與小”的矛盾

傳統工藝難以兼顧大尺寸與高精度,而摩方精密推出的復合精度光固化3D打印設備:microArch D0210,microArch D1025,支持雙精度智能切換,最高可實現100mm×100mm×50mm尺寸零件的加工。

3. 材料生態體系:從進口依賴到自主可控

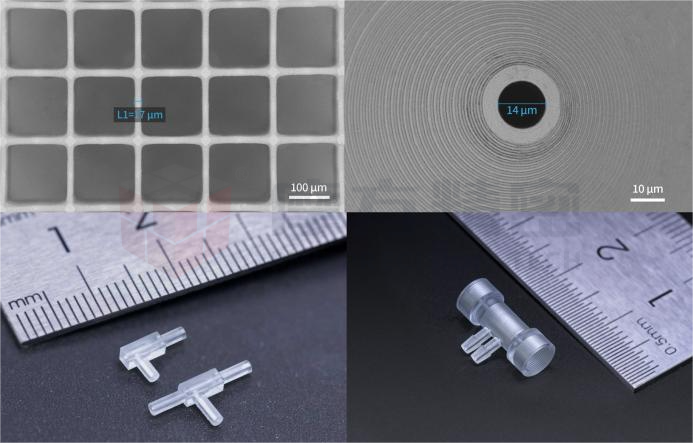

在打印材料研發方面,加速高精度生物墨水、高精度陶瓷漿料等特種材料的產業化落地。最新開發了氧化鋁、氧化鋯等高精度陶瓷材料體系,犧牲樹脂、透明樹脂樹脂材料體系。其中,陶瓷漿料打印工藝突破性實現孔徑約10μm、桿徑17μm的微結構加工極限,可穩定制備復雜幾何特征的一體化陶瓷構件,滿足半導體封裝、5G/6G通信濾波器等場景對高精度、耐高溫器件的嚴苛需求。犧牲樹脂具備可溶性特性,可與注塑工藝結合,為PDMS、LCP、POM等工業級塑料件提供成型路徑。多元化的材料體系,構建起覆蓋醫療器械、6G通信、半導體封裝等戰略領域的全場景解決方案。

摩方精密微納3D打印高精度陶瓷、透明材料結構

科研賦能:縮短從理論到應用的“黃金時間”

1. 生物醫療:加速新藥研發與醫療創新

載藥微球:摩方精密攜手北京大學、北京某研究院,在載藥微球制備技術方面帶來了全新的解決方案,其利用摩方微納3D打印技術,生產出一種高通量微流控芯片,通過這一芯片制備的載藥微球,能讓微球粒徑均一可控,并能提升微球產量水平、降低生產成本、簡化工藝流程。目前摩方3D打印制備微流控芯片已進入研發測試階段。

仿生機器人:摩方精密助力東京大學造出全球最大的人類肌肉驅動機械臂,可實現大規模、多自由度的仿生運動,該成果登頂Science Robotics封面。

2. 材料科學:突破“卡脖子”技術瓶頸

超材料制造:西安交通大學課題組采用摩方精密微納3D打印系統,完成了在楊氏模量上具有兩個數量級以上增強效果的結構件,建立了一種精準計算力學性能的理論模型,并基于模型進一步提出了用于獲取可編程極限性能的幾何設計準則。

3. 電子與半導體:破解微型化制造難題

微電子封裝:休斯研究實驗室(由波音與通用汽車聯合創立的前沿技術研發機構)采用摩方2微米打印系統,成功制備出具有微米級通孔陣列的陶瓷中介層。此項技術突破不僅實現了彎曲及傾斜通孔等復雜三維布線結構,更開創了微電子系統三維集成封裝的新范式,為下一代高性能電子封裝提供了創新解決方案。

工業革新:從實驗室到量產的“中國方案”

1. 精密電子:重構產業鏈成本結構

摩方精密與安費諾旗下的4個大通訊生產廠、6個研發與生產點進行合作,解決了他們在研發、制樣過程中的難題。打印的樣品精度等參數完全滿足其要求,且大幅縮短制造周期,提高了其研發部門的效率,降低了試錯成本。

2. 精密醫療:加速產品迭代速度

摩方精密協助RNDR Medical的研發團隊高效地進行了遠端尖端組件的迭代開發,并成功制造出了用于診斷和治療尿路疾病的一次性使用內窺鏡。得益于微納3D打印技術支持,RNDR Medical在較短時間內以較低成本完成了設計優化,并迅速從原型階段推進到大規模生產,充分展現了摩方精密高精度、高穩定性制造優勢。

四、生態構建:從技術突破到產業協同

在全球范圍內,摩方已與40個國家和2700+客戶建立合作關系,其中有超過800家頂尖高校和科研院所,使用來自摩方的技術,或把其精密制造設備擺進實驗室,或使用其打印服務。清華大學、北京大學、復旦大學、中科院各大研究所等,均是摩方技術的老朋友。在海外,麻省理工學院、卡耐基梅隆大學、東京大學、新加坡南洋理工大學等也紛紛成為摩方的用戶。

摩方精密深耕微納3D打印賽道,印證了中國企業完全具備通過技術原創性與產業協同能力,在尖端制造領域實現“彎道超車”。從實驗室的微米級突破到工業線的量產革命,越來越多的中國精密制造企業以“精度革命”為支點,撬動全球高端制造價值鏈。隨著更多“卡脖子”技術的突破,國產微納3D打印設備或將從“替代進口”邁向“定義標準”,開啟中國智造的新紀元。